Energieeffizientes System sorgt für wartungsarme Fertigung

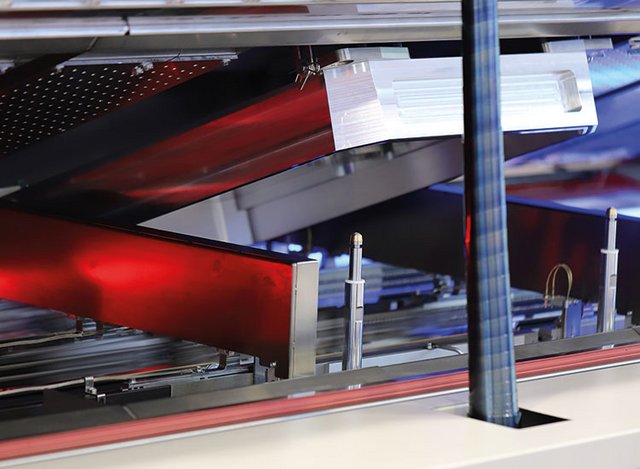

Die VisionXP+ ist unser „Best-in-Class“ Reflow-Konvektionslötsystem, das sich klar am Trend eines umweltschonenden Umgangs mit Ressourcen orientiert. Mit besonderem Augenmerk auf Energieeffizienz, Reduzierung von Emissionen und Betriebskosten wurden bei der VisionXP+ EC-Motoren integriert, mit denen Sie nachweislich Energie einsparen können. Die Möglichkeit, unter Vakuum zu löten, ermöglicht Ihnen einen zeiteffizienten und stabilen Produktionsablauf sowie eine Reduzierung der Voids – für eine wartungsarme Fertigung. Mit der VisionXP+ stehen Ihnen verschiedene Varianten zur schonenden Kühlung zur Verfügung, unter anderem die Unterseitenkühlung. Mit dieser können vor allem besonders massereiche Boards problemlos gekühlt werden.

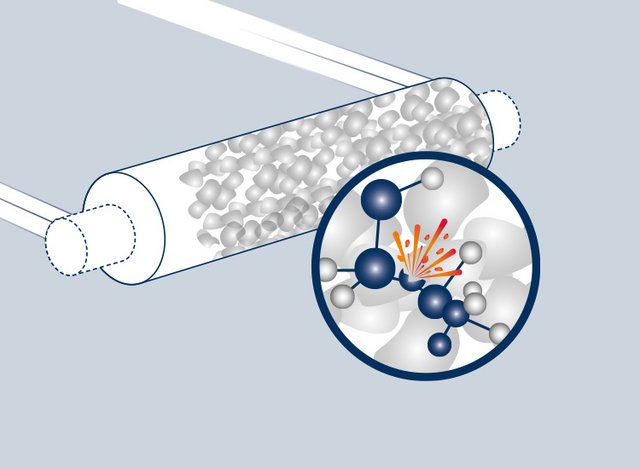

Vakuumkammer

Mit der VisionXP+ bieten wir innovative Lösungen für das Reflow-Löten. In nur einem Prozess ermöglicht ein Vakuum-Modul Konvektionslötprozesse mit Unterdruck. So werden Poren, Gaseinschlüsse und Voids direkt nach dem Lötvorgang zuverlässig entfernt – solange sich das Lot noch im optimal aufgeschmolzenen Zustand befindet. Eine aufwendige Bearbeitung der Baugruppe durch ein externes Vakuumsystem ist nicht mehr notwendig, die Werkstücke werden aus den Peakzonen direkt in den Vakuumprozess übergeben.

Rehm CoolFlow

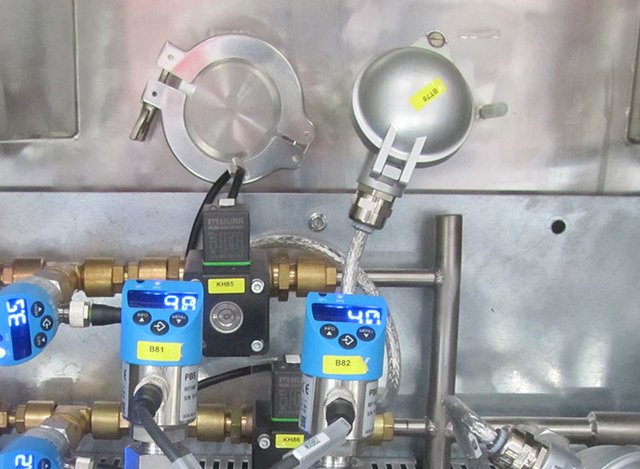

In Zusammenarbeit mit Air Liquide entwickelten wir ein innovatives Kühlprinzip zur effizienteren Nutzung des zur Inertisierung notwendigen Stickstoffs und konstruierten die erste kühlwasserfreie Reflow-Lötanlage mit Stickstoffkühlung. Der tiefkalte flüssige Stickstoff (bis –196 °C) gibt seine Kälte im Inneren der Kühlstrecke der Anlage ab, wird verdampft und danach im gasförmigen Zustand zur Inertisierung verwendet. Dadurch wird dem System sowohl die notwendige Kälte als auch die inerte Atmosphäre zur Verfügung gestellt. Das bisher durch hohen Energieeinsatz rückgekühlte Kühlwasser inklusive Kühlaggregat und Kältemittel entfällt komplett.

Pyrolyse

Während des Lötprozesses freigesetzte Substanzen aus Leiterplatten, Lotpaste oder Bauteilen müssen aus dem Prozessgas gefiltert werden. Daher verfügt die VisionXP+ über ein Residue-Management-System, bei dem das Prozessgas im System umgewälzt und gereinigt wird. Es kombiniert die Wirkmechanismen der Pyrolyse im Vorheiz- und Peakbereich mit der Kaltkondensation in der Kühlzone. Die Pyrolyse ist so aufgebaut, dass sie nur 1x pro Jahr gereinigt werden muss – das Resultat sind lange Wartungszyklen sowie eine saubere und trockene Prozesskammer.

SSP+

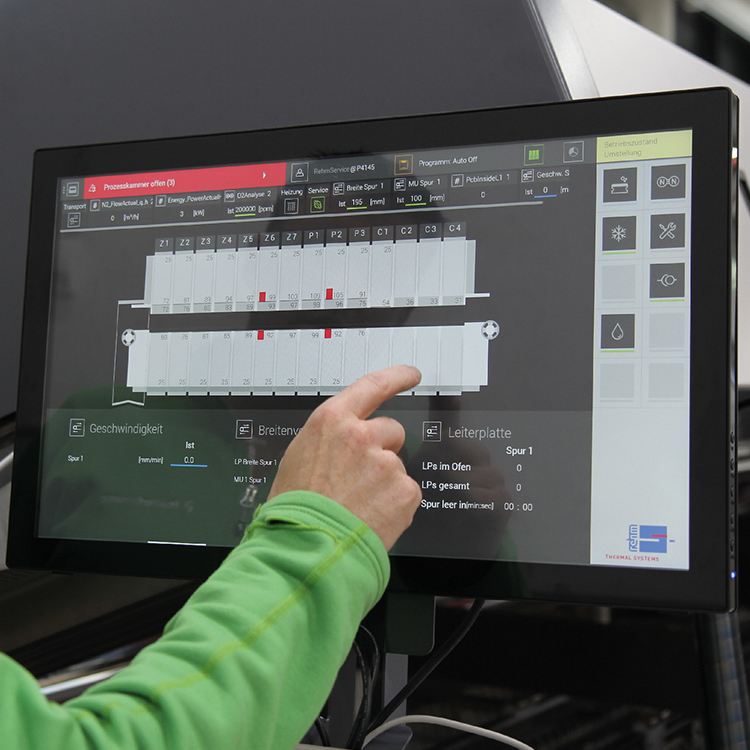

Der SSP+ zeichnet sich im Vergleich zur SSP durch eine weitere Einstellmöglichkeit bei hohen Temperaturunterschieden zwischen den einzelnen Heizzonen aus. Da aus einer Zone mit hoher Temperatur diese Temperatur in die Nachbarzone verschleppt wird, kann es notwendig sein, diese Zone dauerhaft aktiv zu kühlen, um das entsprechende Temperaturprofil zu sichern. Hierbei zieht das hauseigene Abluftsystem permanent die kältere Umgebungsluft an und sorgt so für eine exakte Temperaturbeständigkeit in der jeweiligen Zone. Die Verschleppungswärme aus Nachbarzonen wird so drastisch reduziert und eine optimale Zonentrennung gewährleistet.