Para que el cambio energético se lleve a cabo con éxito, es indispensable seguir reduciendo el uso de combustibles fósiles. A este respecto, hoy se habla mucho de sustituir el gas y el petróleo por hidrógeno, que a día de hoy se considera la fuente energética del futuro y tiene una gran variedad de usos. Este elemento cobra un especial protagonismo en la ampliación de las soluciones de movilidad eléctrica y en otros sectores que consumen una gran cantidad de energía.

En comparación con los vehículos con baterías eléctricas, los vehículos con pilas de combustible son más ligeros gracias al almacenamiento de hidrógeno en depósitos y tienen un alcance mucho mayor, un factor que también es importante para su uso en vuelos de corta distancia y en el transporte ferroviario, en el que ya estamos viendo los primero trenes que alcanzan distancias de hasta 1000 km con pilas de combustible. A día de hoy, la red alemana de ferrocarriles solo está electrificada al 60 %. Es decir, que en unos 13 000 km de red de ferrocarriles, actualmente solo se utilizan locomotoras diésel. A este respecto, en el futuro se podrán ahorrar hasta 500 000 t de CO2 en los trenes de pasajeros del ámbito rural. En la industria, el hidrógeno también puede contribuir eficazmente a reducir el CO2. Por medio de electrolizadores estáticos que se alimenten de excedentes energéticos o de energía verde eólica o incluso solar, en el futuro las industrias que consumen mucha energía podrán producir hidrógeno de forma rentable, que podrá almacenarse temporalmente y utilizarse mediante pilas de combustible en función de las necesidades.

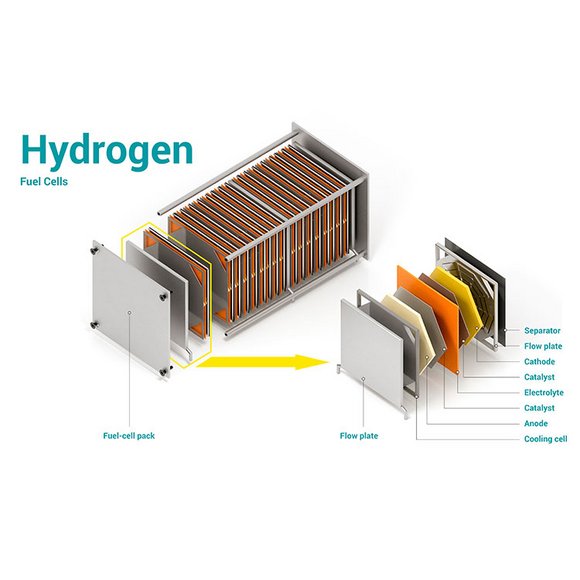

Dentro de la cadena de procesos para la fabricación de pilas de combustible, Rehm ofrece innovadores sistemas de secado que se utilizan tanto en la fabricación de pilas de combustible de membrana polimérica, también denominadas pilas de combustible de baja temperatura, como de pilas de combustible de alta temperatura basadas en membrana cerámica (SOFC) o membrana metálica (MSC). Las pilas de combustible se encuentran en la placa bipolar, que se encarga del aislamiento, el flujo de gas y la conexión eléctrica y, a continuación, se agrupa en pilas para alcanzar la potencia total necesaria.

Tanto en la fabricación de la membrana como de la placa bipolar, se llevan a cabo procesos de recubrimiento con materiales que contienen disolventes y, por tanto, deben secarse de manera segura y fiable. Como líder tecnológico en el sector de los sistemas térmicos, sobre todo para demandas de secado flexible, Rehm ofrece soluciones personalizadas para trasladar los prototipos o diseños de laboratorio a un entorno de producción industrializado y automatizado, de forma que las pilas de combustible puedan fabricarse en serie.

El proceso de secado óptimo para obtener resultados seguros y fiables

La gestión óptima de calor de los sistemas de secado de Rehm, con calor en la parte inferior y superior, funciona con radiación infrarroja (IR) y/o convección para secar distintos materiales con fiabilidad. Con la realización de estos dos procedimientos de transferencia de calor, los sistemas están equipados para tratar materiales de recubrimiento. El excelente aislamiento térmico de las zonas de calor y las temperaturas programables permiten una elaboración óptima de perfiles para sus procesos de secado, ideal para las demandas de fabricación de pilas de combustible.

Secado por convección

En el secado con un proceso de convección, la atmósfera del proceso se calienta mediante un ventilador de aire caliente y, a continuación, se orienta a los componentes. Las resistencias están instaladas en la parte superior e inferior del sistema de transporte. Las velocidades de flujo de las zonas de calor superior e inferior tienen una configuración independiente para que el componente se caliente por igual. Esto evita las tensiones en el material.

Procedimiento de calor combinado con IR

En el procedimiento de calor combinado, la transferencia de calor se realiza mediante la radiación infrarroja que se logra con una calefacción de convección central. Todas las cámaras se calefacción están equipadas con reflectores IR. La radiación IR se introduce en el circuito impreso y expulsa al disolvente. Esto permite un proceso de secado más rápido y eficaz. En la convección adicional se puede predefinir el flujo de volumen. Para la protección ante suciedad y para facilitar la limpieza, los reflectores IR pueden estar provistos de cubiertas de cristal en la parte inferior de la calefacción.

Sistema de extracción y aspiración integrada

El sistema de extracción se ocupa, entre otras cosas, de una eliminación segura de los disolventes. Los mecanismos correspondientes se instalan a la entrada y salida de la cámara de procesamiento y entre las zonas de calentamiento. El aire extraído del proceso se conduce directamente al sistema de extracción de la instalación mediante el ventilador. Las sustancias a endurecer y los productos evaporados generados determinan la cantidad de aspiración. La función se aspiración se controla mediante un sensor de presión. En caso de que surja un problema, la calefacción se apaga automáticamente y se detiene la admisión de nuevos componentes. Así no se pueden formar mezclas de gases inflamables en el equipo.

Con una amplia cartera de sistemas de secado (desde secadores continuos en diferentes diseños, hasta secadores con compartimentos para secar varias piezas de forma simultánea ahorrando espacio), Rehm es su socio de confianza para la fabricación de pilas de combustible.