Productividad, eficacia, calidad

Con las herramientas de seguimiento de Rehm recibirá respuestas a estas preguntas. Obtendrá los datos relevantes para el rendimiento, costes y calidad del sistema y resumirá los resultados en informes y protocolos claros. De este modo, es posible realizar el análisis correspondiente y se pueden introducir procesos de optimización en base a estos conocimientos.

Recorder - Registro de todos los puntos de datos

El Recorder permite registrar y controlar todos los datos contenidos en ViCON, como la temperatura, calor activado/desactivado, ancho de transporte, consumos, etc. Además, puede seleccionar individualmente por cada actividad de registro hasta 64 puntos de datos y determinar el periodo de registro. Tras iniciar el programa de registro, los datos establecidos correspondientes se recopilan y protocolizan. Cada registro está disponible para recopilaciones de datos idénticas y se puede acceder a él en cualquier momento. Con ello, tiene la posibilidad de alcanzar conclusiones en función de los datos registrados en el sistema y de eliminar un mantenimiento previsto para tal efecto.

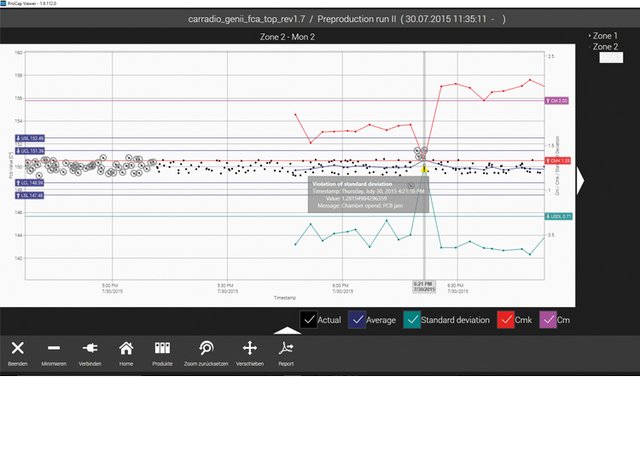

Professional Capability System (ProCap)

ProCap ofrece un control de estabilidad de procesos continuo y estático. Se ha diseñado especialmente para utilizarse en los sistemas de la serie Vision de Rehm. Con un sistema de sensores sensible se mide la temperatura o la entrada de calor en el componente completo de manera permanente durante todo el proceso de soldadura y se archivan automáticamente los parámetros del proceso para el producto durante el primer ciclo. El resto de componentes se compara con los parámetros guardados en este producto. Además, los primeros 50 componentes del producto se miden y comparan en el llamado control de procesos estadísticos. Sobre esta "línea base" se calculan parámetros estadísticos, como la variación natural del proceso. Además, se calcula un valor medio como referencia para el resto de mediciones. Este permite extraer conclusiones sobre la estabilidad del proceso de producción, la capacidad de la máquina y la repetición exacta del perfil de soldadura.

KIC RPI – Reflow Process Index

KIC RPI informa sobre los parámetros más importantes de un horno de refusión, principalmente en lo que respecta al perfil de las especificaciones necesarias. Esto es independiente del tipo del horno, tipo de PCB, personal y ubicación geográfica. Se puede acceder a la vista general del perfil, junto con los datos de producción, en cualquier momento, garantizando un funcionamiento eficaz de los sistemas. El RPI se ha desarrollado de modo que mejora la calidad de la producción, garantizando que todos los circuitos impresos se fabriquen según las especificaciones. El resultado es un tiempo de operación mejorado, menos rechazos, un trabajo posterior reducido y la reducción del esfuerzo de trabajo. Para poder utilizar de manera eficaz KIC RPI es necesario cumplir con los requisitos correspondientes de hardware. El sistema se equipa adecuadamente con las pruebas KIC, sensores térmicos a lo largo del carro de transporte en la cámara de procesamiento. Estos se utilizan para supervisar y registrar las temperaturas. Para comprobar la estabilidad del proceso del sistema, se necesita también el KIC Temperature Profiler, con el que se realiza el ensayo necesario para la valoración estadística. KIC RPI es una herramienta de software de KIC Thermal que se implementa en nuestro software de control ViCON.

Mantenimiento a distancia - Remote Administration Tool (RAT)

El mantenimiento a distancia mediante la Remote Administration Tool permite, en caso necesario y en cualquier parte del mundo, un intercambio de datos entre el sistema de refusión de Rehm y el equipo de mantenimiento de la oficina central de la empresa. De este modo se garantiza una asistencia cualificada sin pérdidas de tiempo. Con ello no solo ahorrará costes y tiempo, sino que aumentará también la disponibilidad del sistema de producción.

Características destacadas de ViCON Analytics

- Supervisión relacionada con el producto

- Protocolización de diferencias en el proceso y errores de control

- Detección de modificaciones encubiertas

- Permite un mantenimiento predictivo

- Valoración offline de los datos registrados para ciclos de procesos óptimos

-

Soporte orientado por los expertos de Rehm